在高端製造中,超精密拋光是確保模具與自動化零件精度、穩定性與壽命的關鍵製程,已成為品質不可或缺的基本門檻。

什麼是超精密拋光?為何對模具與自動化零件如此重要

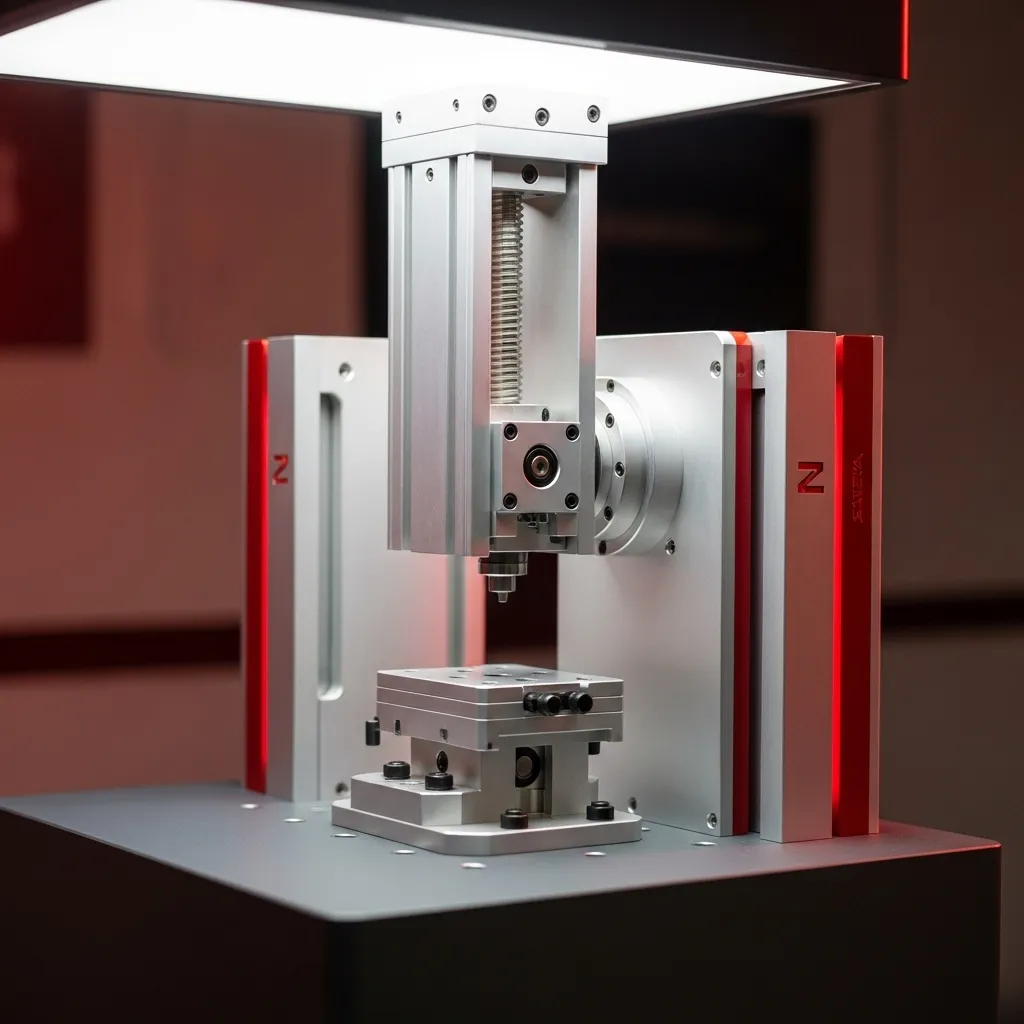

在高端製造業中,產品精度、穩定性與使用壽命,往往取決於看不見卻極其關鍵的製程──超精密拋光。尤其在模具產業與自動化設備領域,從精密模具導柱、模座用導柱組,到各式高精度襯套與工業用襯套,超精密拋光早已不是加分選項,而是品質門檻。本文將深入說明什麼是超精密拋光、其核心技術價值,以及它為何對模具與自動化零件如此重要。

一、什麼是超精密拋光?

超精密拋光是一種以「微米甚至奈米等級」為目標的表面加工技術,目的在於大幅降低材料表面粗糙度(Ra值),同時修正微觀刮痕、加工紋路與幾何誤差。相較於一般研磨或傳統拋光,超精密拋光更強調:

-

尺寸精度穩定性:不破壞原有公差設計

-

表面一致性:避免局部高低差

-

摩擦係數控制:提升滑動與導引性能

-

耐磨與壽命表現:延長零件使用年限

這項技術特別適用於精密模具導柱、 高精導引導柱、工業用導柱組,以及各類精密模具襯套與高耐磨襯套等高負載、高往復運動零件。

二、為何模具零件特別需要超精密拋光?

1. 精密模具導柱與模座用導柱組的關鍵角色

在模具系統中,精密模具導柱與模座用導柱組負責上下模的精準對位,其直線度、圓度與表面粗糙度,直接影響模具壽命與成品精度。若導柱表面存在微小刮痕或粗糙峰值,將造成:

-

配合間隙不均

-

局部磨耗加劇

-

導引精度下降

透過超精密拋光,可使高精導引導柱表面達到極低Ra值,搭配導柱用襯套或精密模具襯套,能有效形成穩定油膜或乾式滑動條件,大幅降低磨耗。

2. 高精度襯套與有限行程襯套的耐磨需求

無論是小型有限行程襯套、精密有限行程襯套,或是模具用有限襯套,其設計目的都是在有限空間內承受高頻率往復運動。此類零件若表面處理不佳,極易出現咬合、拉傷或早期失效。

超精密拋光能讓小型精密襯套與高耐磨襯套在高負載下仍維持穩定滑動,這對於追求高速、高精度的模具系統尤其重要。

三、超精密拋光在自動化設備中的重要性

隨著自動化產線與智慧製造普及,設備對零件一致性與可靠性的要求日益提高。自動化襯套與工業用襯套,常應用於線性模組、機械手臂與精密定位機構中,其運動品質直接影響整體節拍與良率。

1. 提升運動平順性與定位精度

經過超精密拋光的高精度襯套,能有效降低啟動摩擦力與運動阻力,使自動化設備在微小位移控制上更穩定,避免抖動或爬行現象。

2. 延長維修週期、降低總成本

雖然超精密拋光在初期加工成本上略高,但對工業用導柱組、自動化襯套而言,能顯著降低磨耗速度,延長更換週期,實際上反而降低整體持有成本(TCO)。

四、超精密拋光如何影響配合設計?

在高端模具與自動化應用中,導柱與襯套從來不是單一零件的問題,而是「系統配合」的結果。例如:

-

高精導引導柱 × 精密模具襯套

-

工業用導柱組 × 工業用襯套

-

小型精密襯套 × 自動化襯套模組

超精密拋光能讓這些配合組件在極小公差下仍保持穩定性能,避免因表面品質不足而放大誤差。

五、結語:超精密拋光是高品質的基礎,而非選項

總結來說,**什麼是超精密拋光?**它不只是讓零件「看起來更亮」,而是透過極致的表面控制,全面提升精密模具導柱、模座用導柱組、高精導引導柱,以及各類高精度襯套與自動化襯套的實際性能。

在競爭激烈的製造環境中,選擇具備超精密拋光能力的供應方案,等同於為模具與自動化系統奠定長期穩定與高品質的基礎。對追求高效率、低故障率與長壽命的企業而言,這正是無法忽視的關鍵價值。