比較滾針式與滑動式導柱導套差異,結合精密模座、工業級拋光與模組化Z軸平台,協助選擇最適合的沖壓模具導向方案。

沖壓模具導柱導套選擇指南:滾針式 vs 傳統滑動式

在沖壓模具設計與製造中,導柱導套系統是影響模具壽命、加工精度與生產穩定性的關鍵元件。選擇合適的導向結構,不僅能提升沖壓精度,也能有效降低模具磨損與維修成本。隨著高精度沖壓與自動化製程需求不斷提升,模具用滾針導柱逐漸成為傳統滑動式導柱的重要替代方案。

本文將以「沖壓模具導柱導套選擇指南:滾針式 vs 傳統滑動式」為核心,深入解析兩種系統的差異、適用場景與選型建議,並結合 沖壓用精密模座、工業級拋光、模組化Z軸平台 等關鍵技術,協助你做出最符合實際生產需求的決策。

一、導柱導套在沖壓模具中的核心作用

導柱導套的主要功能是確保上下模在沖壓過程中保持高精度對位,避免偏移、刮傷或不均受力。尤其在高速沖壓、多工位連續模與精密電子零件加工中,導向系統的性能直接影響產品良率。

現代沖壓模具多搭配 沖壓用精密模座,對導柱的直線度、同軸度與耐磨性提出更高要求。這也是滾針式導柱迅速普及的重要原因。

二、傳統滑動式導柱導套的特點與限制

1. 結構與原理

滑動式導柱導套依靠導柱與導套之間的面接觸滑動來完成導向,結構簡單、成本較低,長期以來廣泛應用於一般沖壓模具。

2. 優點

-

製造成本低

-

結構簡單,維修方便

-

適用於低速、低精度沖壓場合

3. 缺點

-

摩擦係數高,容易產生熱與磨耗

-

長時間使用後精度下降

-

對潤滑與保養依賴度高

-

不適合高速與高負載應用

即使導柱表面經過 工業級拋光,滑動摩擦仍然是先天限制。

三、模具用滾針導柱導套的技術優勢

1. 滾動導向原理

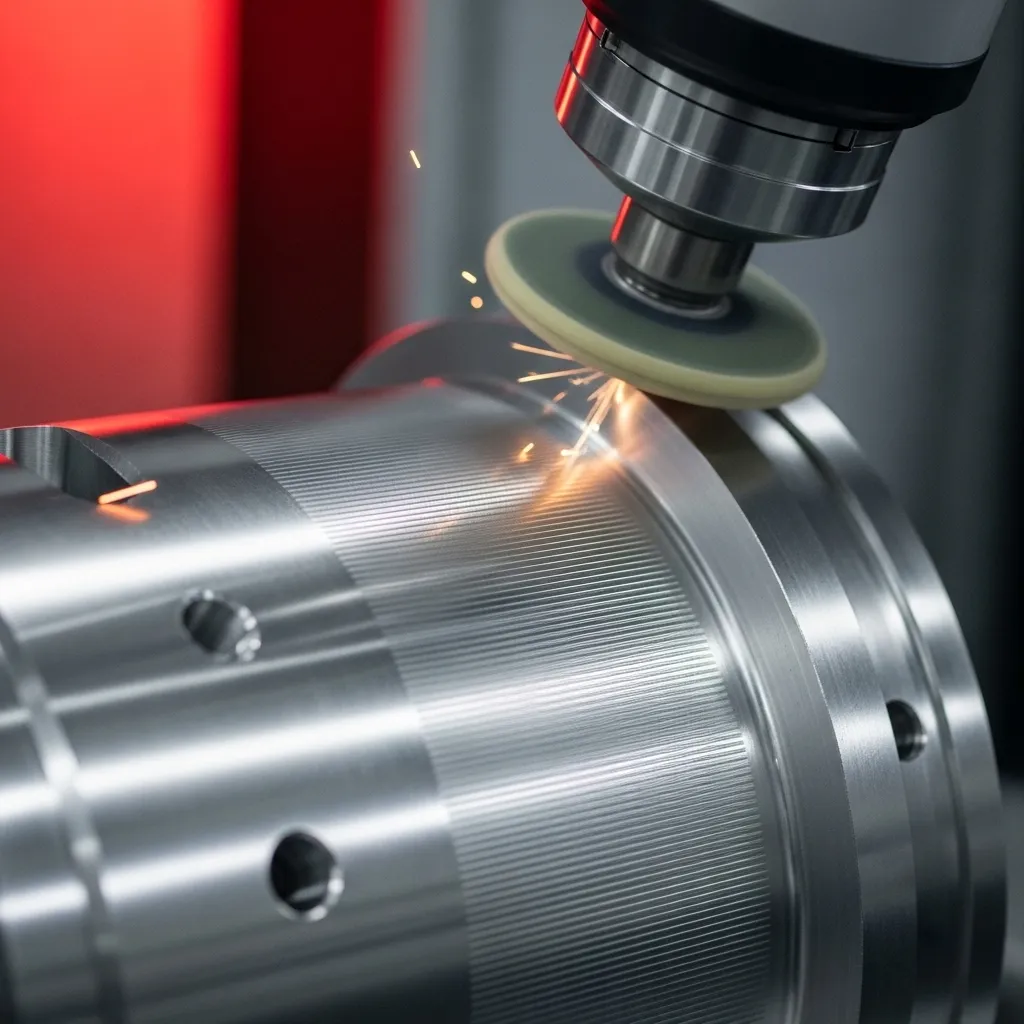

模具用滾針導柱透過滾針或滾珠結構,將滑動摩擦轉換為滾動摩擦,大幅降低阻力與磨損。

2. 主要優勢

-

摩擦係數低,運動更順暢

-

導向精度高,適合精密沖壓

-

使用壽命長,維護週期延長

-

適合高速、連續沖壓生產線

在搭配 沖壓用精密模座 時,滾針導柱能充分發揮模座的剛性與精度優勢。

四、滾針式 vs 傳統滑動式全面比較

| 項目 | 滾針式導柱導套 | 傳統滑動式導柱導套 |

|---|---|---|

| 摩擦形式 | 滾動摩擦 | 滑動摩擦 |

| 精度保持性 | 極佳 | 一般 |

| 使用壽命 | 長 | 中等 |

| 高速沖壓適用性 | 非常適合 | 不建議 |

| 成本 | 較高 | 較低 |

對於導入自動化產線、機械手臂或 模組化Z軸平台 的工廠而言,滾針式導柱幾乎是必選配置。

五、工業級拋光對導柱性能的影響

無論是滾針式或滑動式導柱,表面處理都至關重要。工業級拋光可有效降低表面粗糙度,減少摩擦、提升耐磨性與防止咬死現象。

對滾針導柱而言,高品質拋光能:

-

降低滾針運行阻力

-

提升整體導向穩定性

-

延長滾針與導柱壽命

六、結合模組化Z軸平台的應用趨勢

隨著智慧製造與柔性生產興起,越來越多沖壓設備導入 模組化Z軸平台,用於快速換模、精密調整與自動補償。

在此架構下:

-

導柱導套需承受頻繁運動與高定位精度

-

滾針式導柱更能滿足高重複定位需求

-

系統整合效率明顯高於傳統滑動式

七、選型建議總結

-

一般沖壓、低速生產:可選擇傳統滑動式導柱

-

精密沖壓、高速連續模:優先選擇模具用滾針導柱

-

搭配沖壓用精密模座與模組化Z軸平台:強烈建議滾針式

-

長期量產與品質穩定性需求高:滾針式更具成本效益

結語

在現代沖壓模具設計中,導柱導套已不再只是「標準零件」,而是決定整體製程品質的關鍵。透過正確選擇 模具用滾針導柱、優化 工業級拋光 表面處理,並整合 沖壓用精密模座 與 模組化Z軸平台,企業將能在精度、效率與耐用性之間取得最佳平衡。